Gekennzeichnet werden muss überall in der Industrie. Seien es Mindesthaltbarkeitsdaten, die auf Produkte gedruckt, seien es Versandetiketten, die auf Paketen angebracht werden müssen. Als integraler Bestandteil der Produktion wird auch die Kennzeichnung zunehmend smart: Sie verfügt über „eigene Intelligenz“, rüstet sich vollautomatisch und vernetzt sich mit ihrer Peripherie zu einem eigenständigen Modul.

Vor dem Hintergrund verstärkten Wettbewerbsdrucks und immer kürzer werdender Produkteinführungszeiten entwickelt die Prozessindustrie zurzeit zahlreiche Modularisierungskonzepte. Der Grundgedanke dahinter ist die Zusammensetzung einer Produktionsanlage aus verschiedenen Modulen mit „dezentraler Intelligenz“. Diese Module sollen sich schnell und einfach in ein übergeordnetes Prozessführungssystem integrieren lassen, so dass sie bedarfsgenau ausgetauscht werden können. Das ermöglicht die problemlose Durchführung kundenspezifischer Produktanpassungen und flexibilisiert somit die Produktion. Es steigert die Anlageneffizienz und erhöht nicht zuletzt die Wettbewerbsfähigkeit.

Kennzeichnungstechnik als Prozessmodul

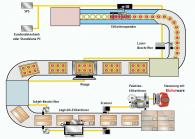

Als unverzichtbarer Bestandteil des Produktionsprozesses kann auch die Produkt- und Verpackungskennzeichnung als Modul begriffen werden, das sich je nach Bedarf und Automatisierungsstufe variabel austauschen lässt. Moderne Kennzeichnungssysteme wie Drucker, Etikettierer oder Laserbeschrifter verfügen bereits jetzt über eine „eigene Intelligenz“ und lassen sich mit vielfältigen Komponenten vernetzen. So kann das Kennzeichnungsmodul neben den eigentlichen Kennzeichnungsgeräten beispielsweise auch Scanner, Kameras, Lichtschranken, Wägeeinheiten, Roboterarme sowie die passende Fördertechnik beinhalten. Über die übergeordnete Software des gesamten Moduls lassen sich alle Komponenten nicht nur zentral ansteuern, sondern auch perfekt aufeinander abstimmen: Die Kennzeichnungsgeräte passen sich automatisch den jeweiligen Fördergeschwindigkeiten an, Lichtschranken melden ankommende Produkte, Scanner ermitteln eventuell vorhandene Produktcodierungen und informieren Kennzeichnungsgeräte und Fördertechnik. Produkte werden gewogen und in Echtzeit mit den ermittelten Gewichten gekennzeichnet, Roboterarme ergreifen Produkte und platzieren sie perfekt für die Kennzeichnung. Scanner überprüfen die Druckqualität und Lesbarkeit von Codes und Kameras spielen die tatsächlich gedruckten Informationen an die Software zurück. Inhalte jedes Drucks bzw. Etiketts werden in eine Datenbank zurückgeschrieben, fehlerhafte Drucke werden als solche erkannt, entsprechende Produkte ausgeschleust und von der Software entsprechend in der Datenbank vermerkt. Das ermöglicht einen in sich geschlossenen Prozess und einen permanenten Abgleich mit dem Datenpool.

Bluhmware als „dezentrale Intelligenz“

Mit der Bluhmware bietet der Kennzeichnungsspezialist, Bluhm Systeme GmbH aus Rheinbreitbach, eine solche übergeordnete Software für Kennzeichnungsmodule an. Da Kennzeichnungstechnik und ihre Peripheriegeräte zumeist an „neuralgischen“ Stellen in der Produktion sitzen, können neben der Vernetzung, zentralen Ansteuerung und Überwachung aller Modulkomponenten zudem relevante Produktionskennzahlen erfasst, gesammelt und später ausgewertet werden. Über den Signalaustausch mit der Fördertechnik sammelt die Software Daten wie Produktionszeit, Produktionsgeschwindigkeit, Anlagenleistung und Stillstandszeiten. Die Daten könnten zum Beispiel Antworten auf folgende Fragen geben:

• Wie viele Einheiten wurden gekennzeichnet = produziert? • Wie war die (durchschnittliche) Liniengeschwindigkeit? • Wieviel Ausschuss gab es? • Wie lange stand die Produktion still? • Welche Fehler traten in welcher Häufigkeit auf?

Durch Auswerten dieser Kennzahlen lassen sich Zusammenhänge erkennbar machen und Fehler nicht nur vorhersagen, sondern gleich ganz vermeiden. Mittels Algorithmen errechnet die Software auf Basis der gesammelten Daten optimale Anlagengeschwindigkeiten und ideale Produktionsabfolgen. Zudem gibt sie Empfehlungen zur Rüstzeitenminimierung. So können Kennzeichnungsmodule mit entsprechender Software in die Lage versetzt werden, Optimierungspotenziale ausfindig zu machen, die Produktion sicherer zu machen und letztlich sogar die Produktivität zu steigern.

Generalunternehmer für Kennzeichnungsmodule

Bluhm Systeme bietet nicht nur die Bluhmware sowie die entsprechenden Kennzeichnungsgeräte an. Der Kennzeichnungsanbieter fungiert im Anlagenbau wie eine Art Generalunternehmer: „Wir haben den Trend erkannt, dass Kunden sich – zu Recht – ein funktionierendes Gesamtsystem wünschen, sich aber nicht mit den Details auseinandersetzen möchten“, erklärt Andreas Koch, Vertriebsdirektor bei Bluhm Systeme. Als alleiniger Ansprechpartner des Kunden koordiniert Bluhm das Projekt, setzt sich mit den Herstellern der jeweiligen Systeme in Verbindung und schafft so ein maßgeschneidertes Gesamtpaket, das in einem Schritt beim Kunden implementiert und in Betrieb genommen werden kann. „Der Nutzen für den Kunden liegt auf der Hand“, so Koch: „Ohne Reibungsverluste erhält er eine fertige Lösung aus einem Guss.“

Kunden wünschen sich solche Kennzeichnungsmodule für verschiedene Automatisierungsstufen. „Denn junge Unternehmer möchten zum Beispiel in Sachen Kennzeichnung lieber klein anfangen“, weiß Koch. Eine kleine Manufaktur wird kaum sofort in Automatisierung investieren. Firmengründer werden ihre Etiketten anfangs meist selbst drucken und manuell aufkleben. Doch mit höherem Absatz steigt landläufig auch der Grad der Automatisierung. Ab einem gewissen Punkt ist die händische Etikettierung nicht mehr zu bewerkstelligen. „Ein halbautomatisches Einstiegssystem etikettiert hier schon wesentlich schneller und präziser“, erläutert Koch. Sobald die Produkte ohnehin über ein Förderband laufen, kann man auch beim Kennzeichnen einen Automatisierungsschritt weitergehen. Waren und Verpackungen lassen sich während der „Vorbeifahrt“ nicht nur gleichzeitig von mehreren Seiten etikettieren, sondern zudem vollautomatisch bedrucken bzw. laserbeschriften.

Roboter assistieren beim Kennzeichnen

Königsdisziplin bei der Automatisierung des Kennzeichnungsprozesses ist die Zuhilfenahme von Industrierobotern. Denn wenn das Teilehandling von Robotern übernommen wird, kann die Produktkennzeichnung noch flexibler und effizienter gestaltet werden. Sinnvoll sind solche Anwendungen, wenn ein Produkt zum Beispiel nicht unmittelbar nach seiner Herstellung bedruckt oder etikettiert werden kann, während es auf dem Förderband liegt, wenn die Kennzeichnung an variablen Positionen angebracht werden muss oder größere Distanzen überbrückt werden müssen. Meist werden dabei Knickarmroboter – so genannte Universalroboter – eingesetzt, deren Bewegungen frei programmierbar sind.

Neben der Realisierung von Kennzeichnungsmodulen entwickelt Bluhm Systeme in Kooperation mit verschiedenen Maschinenbauern weitere individuelle und branchenbezogene Systeme. „Mit dem Fördersystemanbieter AMI arbeiten wir zurzeit zum Beispiel an einem sogenannten Linienkonfigurator für Onlinehändler“, verrät Andreas Koch. Mit Hilfe dieses Online-Konfigurators sollen sich Versandhändler mit unterschiedlichsten Etikettiervolumina ihr maßgeschneidertes Verpackungs- und Kennzeichnungs system zusammenstellen können. Auch hier sind unterschiedliche Automatisierungsstufen vorgesehen.

Ideenschmiede Bluhm Systeme

In den vergangenen 50 Jahren seit Unternehmensgründung hat sich Bluhm Systeme zu einem Allrounder in Sachen Kennzeichnungstechnik entwickelt. Das inhabergeführte Unternehmen entwickelt nicht nur Etikettieranlagen, Industriedrucker und Software, es produziert zudem Etiketten und vertreibt Laserbeschrifter. Die eigene Entwicklungsabteilung arbeitet kontinuierlich an „Innovationen“. So hat Bluhm Systeme in den 1990er Jahren beispielsweise einen Etikettierer patentieren lassen, der Paletten im Durchlauf kennzeichnen kann. Das Einmalige daran war, dass die Paletten zur Etikettierung nicht angehalten werden mussten. Das System kennzeichnet sieben Paletten pro Minute von zwei verschiedenen Seiten und setzt damit heute noch Maßstäbe. „Trotzdem haben wir das Grundsystem natürlich kontinuierlich verbessert“, erklärt Koch. Längere Applikatoren ermöglichen zum Beispiel mittlerweile die Etikettierung von quer laufenden Paletten, Schutzgehäuse den Einsatz in widrigen Produktionsumfeldern. Die Anlage kann wahlweise von einer flexiblen SPS oder einem kompakten Microcontroller angesteuert werden.

„Bei allen unseren Entwicklungen optimieren wir permanent den Bedienkomfort. Zudem machen wir sie immer ‚smarter‘“, so Koch. Denn auch bei der Kennzeichnungstechnik geht der Trend in Richtung „Smart Factory“. Intelligente Fabriken steuern sich im Idealfall selbsttätig, lernen kontinuierlich dazu und erfordern ein Minimum an menschlichem Eingreifen. Daher steigern sie die Produktivität und ermöglichen ein schnelleres Eingehen auf Kundenwünsche. Als Teil der smarten Fabrik gibt es auch smarte Kennzeichnungstechnik. Das sind zum Beispiel Anlagen, die in der Lage sind, sich selbst zu rüsten. Im Etikettiersystem Geset 314 ZDT von Bluhm lassen sich beispielsweise zahlreiche Konfigurationen abspeichern. Das betrifft die verschiedenen Etikettierparameter wie Position, Neigungsgrad und Abstand der Etikettenspender. Beim Chargenwechsel muss lediglich der QRCode des jeweiligen Produktes eingescannt werden und die Maschine stellt sich mit Hilfe von zahlreichen kleinen Stellantrieben innerhalb von Sekunden vollautomatisch auf die neue Etikettiersituation ein. Eine digitale Anzeige schafft zusätzliche Sicherheit: Nur wenn alle Etikettierparameter korrekt eingestellt wurden, gibt die SPS „grünes Licht“ für den Etikettiervorgang.

Intelligente Fabriken und Modularisierung der Prozessindustrie sind nur zwei von vielen Trends, bei denen auch die Kennzeichnungstechnik ganz vorne mitspielt. Es gibt nicht nur „smarte“ und perfekt vernetzte Kennzeichnungsmodule, sondern auch intelligente Etikettieranlagen, die sich auf Knopfdruck selbst rüsten können. Über das „notwendige Übel“ hinaus kann Kennzeichnungstechnik der Produktion enormen zusätzlichen Nutzen bringen, indem sie Fehlerquellen aufzeigt, die Produktionssicherheit erhöht und damit die Produktivität steigert."

|

"Moderne Kennzeichnungssysteme wie Drucker, Etikettierer oder Laserbeschrifter verfügen bereits jetzt über eine „eigene Intelligenz“ und lassen sich mit vielfältigen Komponenten vernetzen." |

Kontakt:

Antoinette Aufdermauer

Bluhm systeme Gmbh

Maarweg 33

53619 Rheinbreitbach

www.bluhmsysteme.com